Dla uzyskania wysokiej jakości odlewów konieczne jest utrzymywanie wysokich parametrów procesowych na każdym etapie produkcyjnym. Jednym z podstawowych parametrów jest właściwa temperatura i wilgotność masy formierskiej będącej w ciągłym obiegu. Problem dobrego chłodzenia masy występuje z reguły w odlewniach posiadających automatyczne linie formierskie, w których wymiana masy następuje zbyt szybko, co nie pozwala na przebieg naturalnego procesu chłodzenia.

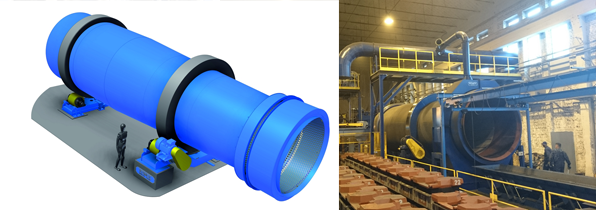

Bębny wybijająco-chłodzące BCH przeznaczone są do chłodzenie masy oraz oddzielania odlewów od masy formierskiej. Ich zastosowanie ma istotne znaczenie przy mechanizacji i automatyzacji procesu wytwarzania odlewów w formach piaskowych, wykonywanych z użyciem masy syntetycznej z bentonitem.

Gorące odlewy wraz z masą formierską podawane są do bębna, gdzie są schładzane i transportowane w kierunku wylotu z bębna. Na wylocie z bębna oddzielona masa formierska zostaje odseparowana od odlewów. Urządzenie przeznaczone jest do pracy ciągłej. Efektem pracy bębna są schłodzone odlewy pozbawione masy formierskiej.

Urządzenie przeznaczone jest do wybijania odlewów (z różnych gatunków metali) powstałych w procesie produkcyjnym w szerokim zakresie stosowanych mas odlewniczych, o różnej wydajności i szerokiej rozpiętości stosunku masy do metalu.

Bębny wybijająco-chłodzące BCH oprócz funkcji wybijania odlewów z form i separacji odlewów od masy formierskiej realizują również proces intensywnego chłodzenia masy oraz odlewów. Równocześnie z procesem chłodzenia następuje separacja drobnych cząstek (pyłów).

Bębny wybijająco-chłodzące BCH działają w sposób ciągły i gwarantują schłodzenie:

- masy formierskiej zwrotnej z temperatury ok. 80°C ÷ 120°C do temperatury ok. 45°C÷55°C oraz jej nawilżenie do wilgotności 1,4÷1,6% H₂O,

- odlewów z temperatury ok.700°C do temperatury ok. 70°C÷90°C.

Bębny wybijająco-chłodzące BCH produkowane są przez IdeaPro w różnych wielkościach, wg poniższej tabeli:

| Bęben wybijającochłodzący/typ | BCH-2600 | BCH-3200 | BCH-3400 | BCH-3800 | ||

| Max. Wydajność (masa + odlewy) | Mg/h | 30 | 60 | 90 | 120 | |

| Czas przejścia przez bęben | min | 20 | 20 | 30 | 30 | |

| Prędkość obrotowa | obr/min | 3,2 | 2,7 | 2,5 | 2,3 | |

| Ilość odciąganego powietrza | m3/h | 15000 | 30000 | 50000 | 80000 | |

| Moc zainstalowana | kW | 30 | 60 | 90 | 125 | |

| Średnica bębna | D | mm | 2600 | 3200 | 3400 | 3800 |

| Długość bębna | L | mm | 10000 | 12500 | 15500 | 20000 |

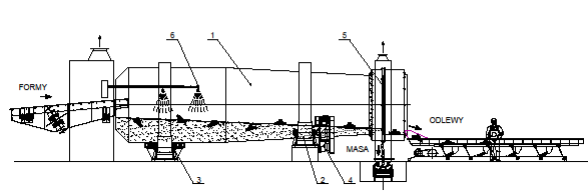

Bęben wybijająco-chłodzący BCH składa się z następujących zespołów:

- Bęben obrotowy

- Zespół jezdny prowadzący

- Zespół napędowy

- Rozdzielacz

- Instalacja odciągu powietrza

- Instalacja natrysku wodnego

Bęben obrotowy stanowi płaszcz cylindryczny, przechodzący w cześć stożkową w kierunku wysypu, wykonany z blachy stalowej. Bęben wyposażony jest w dwie bieżnie toczne w sposób trwały umieszczone na jego obwodzie.

2. Zespół jezdny prowadzący (poz.2)

Zadaniem zespołu jezdnego prowadzącego jest realizowanie podparcia (stanowienie podpory) bębna obrotowego i stabilizowanie jego położenia w czasie pracy. W skład wyposażenia zespołu jezdnego prowadzącego wchodzą rolki jezdne i rolki prowadzące osadzone na wspólnej podstawie. Bierny obrót rolek jest wynikiem występowania sił tarcia pomiędzy ich bieżniami a bieżnią toczną bębna obrotowego. Rolki jezdne kompletne stanowią zespoły jezdne, będące podporą bębna obrotowego.

3. Zespół napędowy (poz.3)

Napęd bębna obrotowego stanowi napęd cierny. Obrót bębna następuje w wyniku występujących sił tarcia pomiędzy rolką napędową a bieżnią, umieszczoną w sposób trwały na obwodzie bębna. Zespół napędowy składa się z napędu lewego, napędu prawego, rolki napędowej kompletnej i podstawy. Oba zespoły napędu (napęd lewy i prawy) umieszczone są na jednej wspólnej podstawie.

Napędy lewy podobnie jak i prawy składają się z silnika elektrycznego, połączonego z przekładnią planetarną za pomocą przekładni pasowej (koła i pasy klinowe).

4. Rozdzielacz (poz.4)

Rozdzielacz ma na celu odseparowanie wybitych odlewów od masy formierskiej, w wyniku przesiania masy przez sita znajdujące się na obwodzie korpusu rozdzielacza. Rozdzielacz znajduje się w końcowej części bębna i stanowi ostatni etap procesu wybijania odlewów. W skład zespołu rozdzielacza wchodzi korpus rozdzielacza i kolektor. Korpus rozdzielacza posiada na swoim obwodzie blachę perforowaną umożliwiająca przesianie masy. Kolektor na którego obwodzie znajduje się wstęga ślimaka ukierunkowuje przesianą masę ku wylotowi i ułatwia jej wysypywanie.

5. Instalacja odciągu powietrza (poz.5)

Podczas procesu wybijania i chłodzenia powstają duże ilości pary wodnej i pyłów. Instalacja odciągu powietrza ma za zadanie odprowadzenie tej pary oraz odpylenie bębna.

6. Instalacja natrysku wodnego (poz.6)

Celem instalacji natrysku wodnego jest obniżenie temperatury wybijanych odlewów i masy formierskiej przy zachowaniu jej odpowiedniej wilgotności. W skład zespołu wchodzi wieszak stanowiący ramę podtrzymującą wraz z regulacją, rura o odpowiedniej długości i kolektor wyposażony w szereg dysz natryskowych umieszczonych na jego długości.

Specjaliści IdeaPro, posiadający wieloletnie doświadczenie w projektowaniu, produkcji oraz eksploatacji bębnów wybijająco-chłodzących, służą pomocą w doborze odpowiedniego bębna zgodnie z wymaganiami klienta co do wielkości i wydajności.

W wielu przypadkach pomoc naszych specjalistów jest nieodzowna szczególnie w:

- ustaleniu warunków zabudowy bębna w istniejących obiektach,

- opracowaniu założeń branżowych, jak: założenia fundamentowe, instalacje elektryczne, sprężonego powietrza, instalacji wodnej lub innych projektów, np. wymaganych do pozwolenia na budowę,

- doborze odpowiedniego system odpylania dostosowanego do warunków pracy bębna,

- optymalizacji przebiegu procesu technologicznego w zakresie chłodzenia masy formierskiej i odlewów oraz nawilżania masy formierskiej,

Wszelkie bardziej szczegółowe pytania prosimy kierować bezpośrednio do IdeaPro.

Nasz doświadczony zespół specjalistów chętnie udzieli Państwu wszelkich informacji i pomocy